English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kuinka tasavirtaharjatun roottorin tuotantolinjalla saavutetaan suuren volyymin tarkkuusvalmistus?

2025-12-11

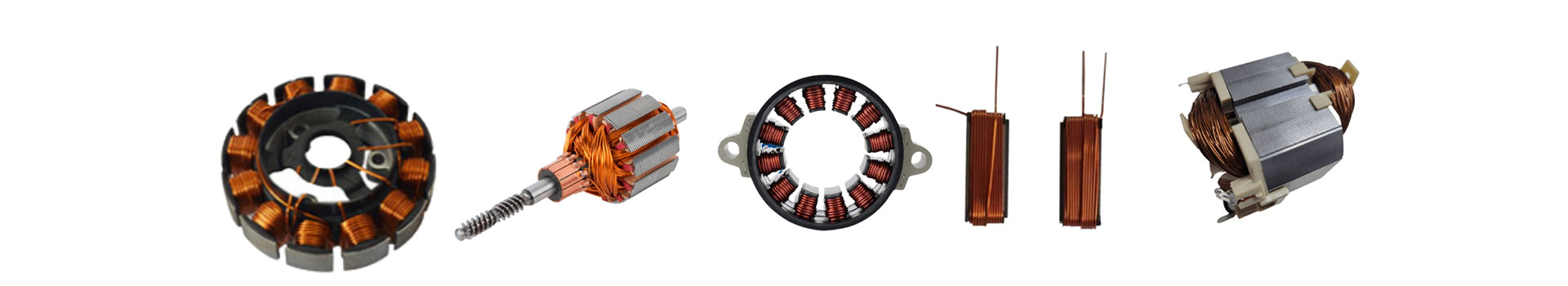

A DC-harjatun roottorin tuotantolinjaon integroitu valmistusjärjestelmä, joka on suunniteltu automatisoimaan muovaus-, käämitys-, kokoonpano-, tasapainotus-, mittaus- ja testausprosesseja, joita tarvitaan tasavirtamoottorin roottoreiden valmistukseen mittakaavassa. Sen ydintarkoituksena on varmistaa tasainen roottorin geometria, vakaa sähköteho, alhainen melu ja toistettava suorituskyky tuhansissa tai miljoonissa yksiköissä.

Teknisen ymmärryksen tukemiseksi seuraavassa taulukossa on yhteenveto tyypillisen DC-harjatun roottorin tuotantolinjan edustavista parametreista, jotka osoittavat prosessiasemien tyypit, niiden ominaisuudet ja vastaavan mittaustarkkuuden. Tämä yleiskatsaus auttaa selventämään teknisiä ominaisuuksia ja toimintavalmiuksia, jotka määräävät suorituskyvyn, laadun ja pitkän aikavälin tuottavuuden.

| Järjestelmäkomponentti | Näppäintoiminto | Edustavat tekniset parametrit | Arvo/kyky |

|---|---|---|---|

| Langan käämitysasema | Automatisoi kelan käämityksen | Langan halkaisijaalue | 0,10-1,20 mm |

| Käärimisnopeus | 1500-3000 rpm | ||

| Laminoinnin pinoamismoduuli | Muodostaa roottoripinon | Pinon korkeuden toleranssi | ±0,02 mm |

| Akselin puristusliitosyksikkö | Kiinnittää akselit tarkasti | Puristussovitusvoiman säätö | 1-3 kN säädettävissä |

| Kommutaattorihitsausjärjestelmä | Yhdistää kelat ja kommutaattorin | Hitsausmenetelmä | TIG/laser/kaari vaihtoehdot |

| Dynaaminen tasapainotusasema | Takaa alhaisen tärinän | Tasapainotuksen tarkkuus | ≤1 mg |

| Sähkötestausasema | Suorittaa vastus- ja ylijännitetestejä | Ylijännitemittausjännite | 5 kV asti |

| Näöntarkastusjärjestelmä | Tunnistaa pinta- ja mittavirheet | AI-pohjainen tunnistustarkkuus | ≥99 % havaitsemisnopeus |

| Automaattinen siirtojärjestelmä | Siirtää yksiköitä asemien välillä | Jaksoaika roottoria kohti | 3-7 sekuntia |

Seuraavat osiot laajentavat näiden järjestelmien toimintaa yhdessä neljässä suuressa analyyttisessä solmussa muodostaen noin 3000 sanan syvän tason sisältörakenteen, joka on optimoitu valmistusta, teollisuusautomaatiota ja B2B-teknisiä lukulaitteita varten.

Kuinka tasavirtaharjatun roottorin tuotantolinja varmistaa prosessin vakauden jokaisessa valmistusvaiheessa?

Tasavirtaharjattujen roottoreiden valmistukseen suunniteltu tuotantolinja noudattaa jäsenneltyä prosessiarkkitehtuuria, joka on rakennettu koordinoitujen mekaanisten, sähköisten ja digitaalisten ohjausjärjestelmien ympärille. Tämän arkkitehtuurin vakaus riippuu työnkulun sekvensoinnista, aseman tarkkuudesta ja laadunvalvonnan integroinnista.

Miten laminoinnin pinoamisen tarkkuus ylläpidetään?

Laminoinnin pinoaminen on yksi ensimmäisistä kriittisistä vaiheista. Järjestelmän on varmistettava, että jokainen teräslaminointi on kohdistettu ja puristettu tasaisesti magneettikentän yhdenmukaisuuden takaamiseksi. Pinoamismoduulit ovat riippuvaisia tärinäsyöttölaitteista, servo-ohjatuista kohdistusmekanismeista ja korkeudenvalvontaantureista. Nämä mahdollistavat jatkuvan korjauksen käytön aikana ja estävät kohdistusvirheen ennen kuin se muuttuu roottorin epätasapainoksi tai tärinäksi.

Kuinka käämitysasema varmistaa tasaisen kelan geometrian?

Kelan geometria vaikuttaa suoraan sähkövastukseen, vääntömomentin tuotantoon ja lämmöntuotantoon. Muutosten estämiseksi käämitysasemat käyttävät servomoottoreita, joissa on suljetun silmukan takaisinkytkentä, mikä varmistaa tasaisen jännityksen koko käämitysjakson ajan. Langankiristimet säätelevät vetovoimaa ja estävät muodonmuutoksia tai venymistä, kun taas ohjelmoitavat kuviot ylläpitävät käännösten määrää ja jakautumista. Tämä varmistaa, että jokainen roottori täyttää suunnitteluvaatimuksiin perustuvat sähköiset toleranssit.

Miten automatisoitu kommutaattorihitsaus parantaa sähkönjohtavuuden luotettavuutta?

Hitsausjärjestelmä yhdistää kelan johdot kommutaattorin segmentteihin. Laser- tai kaarihitsausjärjestelmät on konfiguroitu ylläpitämään vakaa lämpötila, tunkeutumissyvyys ja hitsauspalojen konsistenssi. Reaaliaikaiset anturit valvovat hitsin lämpötilaa ja jatkuvuutta ja estävät kylmiä liitoksia tai osittaisia sulamista. Ylläpitämällä tasaiset liitokset järjestelmä vähentää vikariskiä moottorin nopean käytön aikana.

Miten tasapainotus varmistaa roottorin pitkän aikavälin suorituskyvyn?

Dynaaminen tasapainotus eliminoi tärinän lähteet, mikä varmistaa moottorin hiljaisen toiminnan ja pidentää laakerien käyttöikää. Kaksitasoinen tasapainotusjärjestelmä mittaa massan jakautumista ja korjaa epätasapainon automaattisesti materiaalin poiston tai mikroporauksen avulla. Tasapainotustarkkuus on ≤1 mg, mikä täyttää pienten laitteiden, autojen toimilaitteiden ja teollisuusinstrumenttien standardit.

Miten sähkötestaus validoi jokaisen roottorin ennen kokoamista?

Testausasema tarjoaa ylijännitetestausta, resistanssitarkastuksia, eristysmittauksia ja piirin jatkuvuuden todentamista. Ylijännitetestaus 5 kV:iin asti havaitsee eristysvirheet, jotka ovat näkymättömiä silmämääräisessä tai mekaanisessa tarkastuksessa. Sähkötestaus vahvistaa, että jokainen roottori täyttää toiminnalliset parametrit ennen kuin se lähtee linjalta, mikä estää kalliita vikoja alavirtaan.

Miten automaatio parantaa suorituskykyä, laadunvarmistusta ja kustannustehokkuutta?

Automaatio on nykyaikaisen roottorivalmistuksen perusta, mikä mahdollistaa suuremmat tuotantonopeudet ja vähentää tuotantovirheitä ja työvoimaintensiteettiä.

Miten automaattinen prosessiohjaus vähentää vaihtelua?

Jokainen prosessiasema kommunikoi keskitetyn PLC:n tai teollisuus-PC-alustan kautta. Anturit keräävät tietoa voimasta, vääntömomentista, kireydestä ja suuntauksesta. Kun epäsäännöllisyys tapahtuu, järjestelmä säätää parametreja tai lopettaa tuotannon viallisten erien välttämiseksi. Tämä suljetun silmukan ohjaus varmistaa ennustettavat ja toistettavat tulokset.

Miten näöntarkastusjärjestelmät parantavat vikojen havaitsemisastetta?

Optinen tarkastus havaitsee purseet, naarmut, muodonmuutokset ja mittapoikkeamat. ≥99 %:n tunnistustarkkuudella visiojärjestelmä vähentää riippuvuutta manuaalisesta tarkastuksesta. Se myös dokumentoi vikatyypit, mikä mahdollistaa perussyyanalyysin ja jatkuvan parantamisen.

Miten automaatio vähentää valmistajien käyttökustannuksia?

Automatisointi vähentää manuaalista työtä, alentaa uudelleentyöstöä, lisää suorituskykyä ja vähentää romumateriaalia. Vaikka alkuinvestoinnit ovat suuremmat, pitkän aikavälin kustannushyöty syntyy paremmasta johdonmukaisuudesta, pienemmistä tuotoista, vakaasta laadusta ja ennustettavasta tuotannon ajoituksesta.

Miten linja ylläpitää kunkin yksikön jäljitettävyyttä?

Jäljitettävyysjärjestelmät merkitsevät jokaisen roottorin sarjakoodilla, joka on linkitetty prosessitietoihin. Tämä parantaa laadun auditointia, takuun hallintaa ja vaatimustenmukaisuutta auto- ja teollisuusaloilla, jotka edellyttävät dokumentoitua tuotantohistoriaa.

Kuinka järjestelmä tukee skaalausta, mukauttamista ja tulevaisuuden tuotantoon liittyviä vertailuarvoja?

Tasavirtamoottoreiden kysynnän kasvaessa autoteollisuudessa, LVI-, kodinkoneissa, robottileluissa ja teollisuuslaitteissa valmistajat vaativat tuotantolinjoja, jotka mukautuvat usein tapahtuviin suunnittelun muutoksiin ja vaihteleviin roottorimäärittelyihin.

Miten modulaarinen suunnittelu mahdollistaa tuotannon skaalauksen?

Asemia voidaan lisätä, poistaa tai päivittää suorituskyvyn tavoitteiden mukaisesti. Valmistajat voivat skaalata puoliautomaattisista täysautomaattisiin kokoonpanoihin kysynnän kasvaessa. Tämä modulaarisuus myös yksinkertaistaa huoltoa ja vähentää seisokkeja.

Miten linja mukautuu erikokoisiin roottoriin?

Säädettävät kiinnikkeet, ohjelmoitavat käämityskuviot ja joustavat akselin sovitusmoduulit varmistavat yhteensopivuuden useiden roottorimittojen kanssa. Tämä mukautus tukee tuotteiden monipuolistamista ilman rinnakkaisia tuotantolinjoja.

Miten edistyneiden antureiden integrointi valmistelee järjestelmän tulevia päivityksiä varten?

Valmistajat ottavat yhä enemmän käyttöön ennakoivaa huoltoa, hyödyntäen tärinäantureita, lämpökameroita ja suorituskykyanalytiikkaa. Nämä anturit mahdollistavat kulumisen havaitsemisen varhaisessa vaiheessa ja auttavat ylläpitämään korkeaa käyttöaikaa.

Miten digitalisaatio mahdollistaa etävalvonnan ja -optimoinnin?

Teollinen liitettävyys mahdollistaa reaaliaikaiset suorituskyvyn kojelaudat, etävirhediagnostiikka ja tuotantoanalytiikan. Tiimit voivat seurata sykliaikoja, romumääriä ja koneen kuntoa, mikä mahdollistaa tietopohjaisten tuotantopäätösten tekemisen.

Kuinka valmistajat voivat soveltaa tätä järjestelmää kilpailuedun ja pitkän aikavälin toiminnallisen arvon saavuttamiseksi?

DC-harjatun roottorin tuotantolinja on ennemminkin strateginen voimavara kuin yksinkertainen kone. Sen arvo on sen kyky tukea laajentumista, parantaa tuotteiden laatua ja tarjota ennustettavaa suorituskykyä kilpailluilla markkinoilla.

Miten linja parantaa loppupään valmistajien asiakastyytyväisyyttä?

Vakaa roottorin suorituskyky vähentää moottorin melua, lisää vääntömomentin tasaisuutta ja parantaa tuotteen luotettavuutta. Valmistajat hyötyvät harvemmista takuuvaatimuksista ja korkeammista kuluttajien arvioista.

Miten suorituskyvyn optimointi lyhentää läpimenoaikoja?

Kun sykliajat ovat niinkin alhaiset kuin 3–7 sekuntia roottoria kohti, tuotannon ajoitus tarkentuu. Tämä tukee juuri-in-time-toimitusta, erityisesti OEM- ja ODM-asiakkaille auto- ja laiteteollisuudessa.

Miten korkea tarkkuus vaikuttaa brändin maineeseen ja markkinaosuuden kasvuun?

Ylivoimainen roottorin laatu parantaa lopputuotteiden suorituskykyä. Tämä vahvistaa brändin luotettavuutta ja tukee pitkäaikaisia asiakassuhteita kilpailluilla globaaleilla markkinoilla.

Usein kysytyt kysymykset (FAQ)

Kuinka tuotantolinja säilyttää tasaisen kelan käämityksen laadun pitkien tuotantosyklien ajan?

Linja ohjaa käämin kireyttä, pyörimisnopeutta ja kierroslukua servokäyttöisten moottoreiden kautta, joissa on suljetun silmukan valvonta. Johdinkiristimet ja kohdistusanturit estävät poikkeamat myös pitkän käytön aikana. Tämä varmistaa tasaisen kelatiheyden, vakaan vastuksen ja luotettavan vääntömomentin jokaiselle roottorille.

Kuinka roottorin tasapainotus suoritetaan tärinän poistamiseksi ja järjestelmän kestävyyden parantamiseksi?

Dynaamiset tasapainotuskoneet mittaavat massajakauman kaksitasoanalyysillä. Kun epätasapaino havaitaan, järjestelmä kompensoi poistamalla materiaalia tai säätämällä painon jakautumista erittäin tarkasti. Tämä prosessi varmistaa tasaisen suorituskyvyn, minimaalisen tärinän ja pidemmän komponenttien käyttöiän.

Johtopäätös ja yhteydenotto

DC-harjatun roottorin tuotantolinja edustaa täysin suunniteltua valmistusekosysteemiä, joka yhdistää mekaanisen tarkkuuden, elektronisen ohjauksen ja edistyneet laadunvarmistustekniikat suuren volyymin ja johdonmukaisen roottorituotannon aikaansaamiseksi. Sen ydinominaisuudet ovat mittatarkkuuden ylläpitäminen, vakaan sähköisen suorituskyvyn varmistaminen, toiminnan vaihtelun vähentäminen ja skaalautuvien tuotantomallien tukeminen. Kun teollisuus ottaa käyttöön yhä kehittyneempiä moottorisovelluksia, luotettavan roottorin laadun merkitys kasvaa edelleen. Tässä kuvatut järjestelmät antavat valmistajille mahdollisuuden vastata näihin vaatimuksiin tehokkaasti samalla kun ne valmistautuvat tuleviin parannuksiin automaatiossa, digitaalisessa ohjauksessa ja älykkäässä kunnossapidossa.

Organisaatioille, jotka etsivät luotettavia roottorituotantokykyjä,SHUAIRUI®tarjoaa teknisesti suunniteltuja ratkaisuja, jotka on räätälöity eri teollisuudenaloille. Jos haluat tutkia teknisiä tietoja, mukautusvaihtoehtoja tai projektin integrointitukea, ole hyvä jaota meihin yhteyttälisäneuvotteluja varten.